-

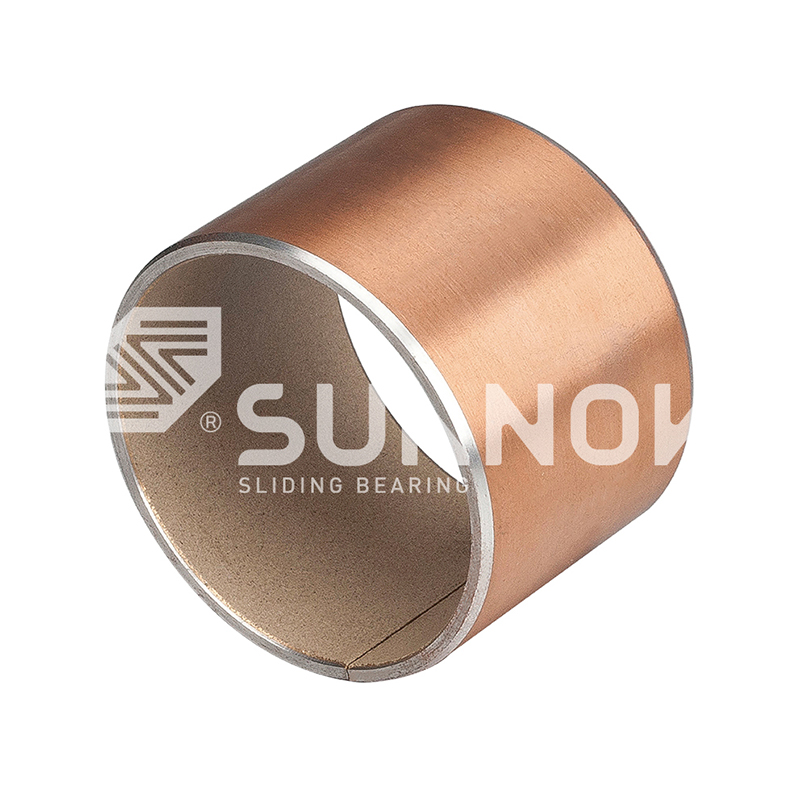

Roulement de lubrification solide JDB GB71 Naams Roulements à bride d'épaulement standard avec lubrification solide

Roulement de lubrification solide JDB GB71 Naams Roulements à bride d'épaulement standard avec lubrification solide -

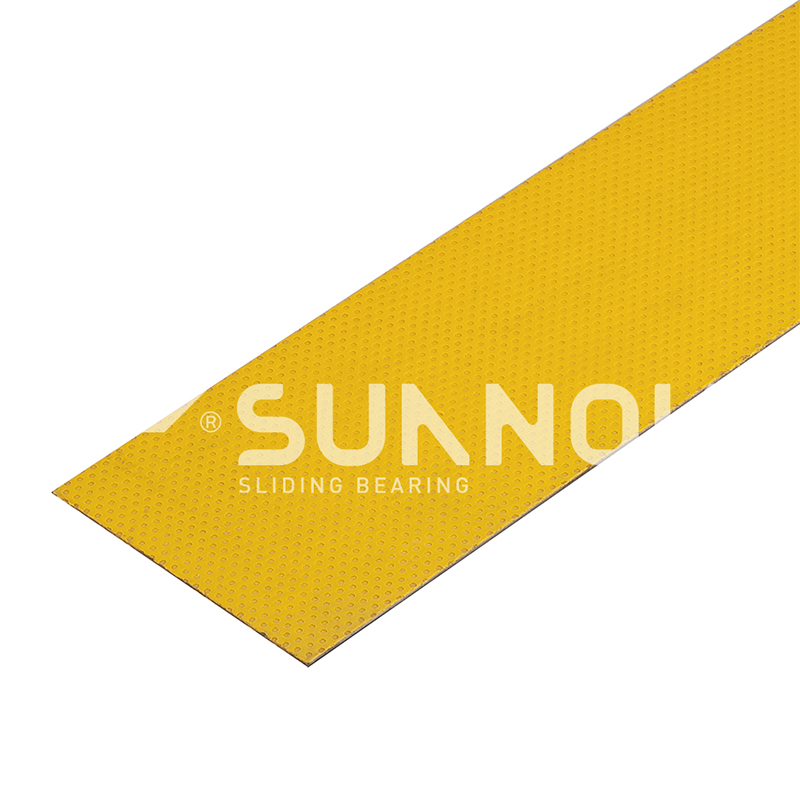

Roulement bimétallique retendant à l'huile Auto-lubrification 200 # P20 Plaque de roulement en acier à l'huile - à faible teneur en frottement

Roulement bimétallique retendant à l'huile Auto-lubrification 200 # P20 Plaque de roulement en acier à l'huile - à faible teneur en frottement -

Roulement bimétallique retendant à l'huile 200 # P5 Plaque d'usure de retenue à l'huile auto-lubrifiante - Basse surface de roulement de frottement

Roulement bimétallique retendant à l'huile 200 # P5 Plaque d'usure de retenue à l'huile auto-lubrifiante - Basse surface de roulement de frottement -

-

Roulement lubrifiant de la limite SF-2 SF-2WC Métrique standard Auto-lubrification du composé de pouce Rondelle coulissante

Roulement lubrifiant de la limite SF-2 SF-2WC Métrique standard Auto-lubrification du composé de pouce Rondelle coulissante -

Roulement lubrifiant de la limite SF-2 SF-2SP standard de taille métrique auto-lubrifiant la bande d'usure avec PTFE

Roulement lubrifiant de la limite SF-2 SF-2SP standard de taille métrique auto-lubrifiant la bande d'usure avec PTFE -

-

Roulement en bronze FB090 en bronze Roulement en bronze FB090 en bronze

Roulement en bronze FB090 en bronze Roulement en bronze FB090 en bronze

Roulements autolubrifiants en alliage de cuivre : avantages et applications dans les machines modernes

Actualités de l'industrie-Dans le monde exigeant des machines industrielles, la quête d’efficacité, de fiabilité et de longévité est sans fin. Au cœur de nombreux systèmes mécaniques se trouvent les roulements, composants essentiels qui réduisent la friction et l’usure. Parmi les différents types disponibles, roulements en alliage de cuivre autolubrifiants sont apparus comme une solution supérieure pour de nombreuses applications difficiles. Ces composants avancés combinent l'excellente conductivité thermique et la résistance à la corrosion du cuivre avec des lubrifiants solides intégrés, créant ainsi un roulement qui fonctionne en douceur avec un minimum d'entretien. Cet article explore les avantages uniques de ces roulements, explore leurs diverses applications et fournit des informations clés aux ingénieurs et aux professionnels de la maintenance cherchant à optimiser les performances des machines.

Que sont les roulements autolubrifiants en alliage de cuivre ?

Les roulements autolubrifiants en alliage de cuivre sont un type spécialisé de palier lisse conçu pour fonctionner sans avoir recours à un lubrifiant liquide externe. Ils sont généralement fabriqués par métallurgie des poudres, un processus qui implique le compactage et le frittage d'un mélange de poudres de cuivre, d'étain et d'autres éléments d'alliage avec des lubrifiants solides comme le graphite ou le PTFE. Cela crée un matériau composite avec une matrice solide et porteuse entrecoupée de poches de lubrifiant. Pendant le fonctionnement du roulement, la chaleur générée par la friction amène les lubrifiants solides à transférer un mince film protecteur sur la surface de l'arbre d'accouplement, garantissant ainsi des performances constantes à faible friction, même dans des conditions extrêmes.

- Composition de base : Une matrice de base souvent constituée de bronze (alliage cuivre-étain) ou d'autres alliages de cuivre comme le cuivre-plomb ou le cuivre-fer, offrant une résistance structurelle et une dissipation thermique.

- Mécanisme de lubrification : Les lubrifiants solides intégrés (par exemple graphite, PTFE, bisulfure de molybdène) sont uniformément répartis dans tout le matériau et sont lentement libérés pendant le fonctionnement.

- Caractéristiques clés : Ces roulements sont intrinsèquement sans entretien, capables de fonctionner dans des environnements à haute température et sous vide où les huiles conventionnelles échoueraient.

- Processus de fabrication : La technique de métallurgie des poudres permet un contrôle précis de la porosité et de la distribution du lubrifiant, permettant une personnalisation pour des besoins opérationnels spécifiques.

Bagues de guidage d'éjecteur JOSG, roulement autolubrifiant solide

Avantages clés des roulements en bronze autolubrifiants

L'adoption de roulements en bronze autolubrifiants est motivé par une multitude d'avantages incontestables qui ont un impact direct sur l'efficacité opérationnelle et le coût total de possession. Leur principal avantage est l’élimination de la lubrification récurrente, ce qui réduit les calendriers de maintenance, empêche la contamination dans les environnements sensibles comme la transformation des aliments et réduit les coûts de main-d’œuvre et de lubrifiant à long terme. De plus, leur conception inhérente garantit un fonctionnement fiable même pendant les cycles marche-arrêt ou dans les situations où un film d'huile continu ne peut pas être maintenu, empêchant ainsi efficacement le grippage et l'usure catastrophiques.

- Fonctionnement sans entretien : Pas besoin de points de graissage ou de réservoirs d'huile, ce qui simplifie la conception et l'entretien de la machine.

- Fiabilité dans des conditions difficiles : Fonctionne de manière constante dans des environnements présentant des températures extrêmes, de la poussière, de la saleté ou dans des endroits où les lubrifiants peuvent être emportés.

- Usure réduite des composants correspondants : Le film de transfert protège à la fois le roulement et l'arbre, prolongeant ainsi la durée de vie de l'ensemble.

- Résistance à la corrosion : Les alliages de cuivre résistent naturellement à la corrosion, améliorant ainsi leur durabilité dans des atmosphères humides ou chimiquement agressives.

- Capacité de charge élevée : La résistance de la matrice en alliage de cuivre permet à ces roulements de résister à des charges statiques et dynamiques importantes.

Comparaison avec les types de roulements traditionnels

Lors de la sélection d'un roulement pour une application, il est crucial de comprendre comment les alliages de cuivre autolubrifiants se comparent à des alternatives telles que le bronze imprégné d'huile ou les roulements à éléments roulants. Bien que chaque type ait sa place, les variantes autolubrifiantes offrent un ensemble unique de propriétés qui les rendent indispensables pour des cas d'utilisation spécifiques. Le tableau suivant présente une comparaison claire basée sur les paramètres opérationnels clés.

| Paramètre | Alliage de cuivre autolubrifiant | Bronze imprégné d'huile | Roulements à billes |

| Exigence de lubrification | Aucun | Nécessite un réapprovisionnement occasionnel | Nécessite un graissage/huilage périodique |

| Température de fonctionnement | Très élevé (jusqu'à 300°C) | Modéré | Limité (dépend de la graisse) |

| Capacité de charge | Élevé (surtout pour les charges de choc) | Modéré | Élevé (mais mauvais pour les charges de choc) |

| Résistance aux contaminations | Excellent | Mauvais (les pores peuvent se boucher) | Médiocre (nécessite des sceaux) |

| Niveau de bruit | Calme | Calme | Peut être bruyant |

Applications dans les machines modernes

Les propriétés uniques de roulements en alliage de cuivre autolubrifiants en font le composant de choix dans un vaste éventail d’industries. Des équipements industriels lourds aux systèmes automobiles de précision, leur capacité à fonctionner de manière fiable sous contrainte et sans entretien résout des défis d’ingénierie complexes. Ils sont particulièrement appréciés dans les applications où l'accès pour la maintenance est difficile, coûteux ou impossible, et dans les environnements où la contamination par les lubrifiants liquides est inacceptable.

- Fabrication automobile : Utilisé dans les systèmes de suspension, les tringleries de direction, les pédales de frein et les butées de débrayage où la longévité et le silence sont essentiels.

- Matériel de construction et agricole : Idéal pour les points de pivotement, les extrémités des vérins hydrauliques et les liaisons de chargeur exposées à des charges de choc élevées et à une contamination extrême.

- Transformation des aliments et des boissons : Indispensable pour les systèmes de convoyeurs, les mélangeurs et les équipements d'emballage où les fuites de lubrifiant violeraient les normes d'hygiène.

- Automatisation industrielle et robotique : Fournissez un mouvement précis et sans entretien des articulations, des glissières et des actionneurs au sein des bras robotisés et des chaînes d'assemblage automatisées.

Comment choisir la bonne bague en alliage de cuivre

Sélection du approprié bague en alliage de cuivre pour une application spécifique est une décision critique qui influence les performances, la durée de vie et la rentabilité. Le choix n’est pas universel ; cela nécessite une évaluation minutieuse des paramètres opérationnels. Les facteurs clés comprennent l'ampleur et le type de charge (statique, dynamique ou choc), les vitesses de fonctionnement, les plages de température, la présence de contaminants et les conditions environnementales spécifiques. Comprendre ces variables garantit que le matériau et la conception du roulement sélectionnés fonctionneront de manière optimale.

- Analyse de charge : Déterminez si la charge est continue, intermittente ou orientée vers les chocs. Des charges plus lourdes peuvent nécessiter des alliages ayant une résistance à la compression plus élevée.

- Considération de la valeur PV : Calculez le produit de la pression d'appui (P) et de la vitesse de surface (V). Le matériau choisi doit avoir une valeur PV maximale supérieure à la valeur calculée pour l'application.

- Évaluation environnementale : Évaluez l'exposition à l'humidité, aux produits chimiques ou aux températures extrêmes pour sélectionner un alliage présentant une résistance à la corrosion et une stabilité thermique appropriées.

- Matériau de l'arbre et dureté : Assurer la compatibilité entre le roulement et le matériau de l'arbre pour minimiser l'usure. Un manche plus dur est généralement recommandé.

- Options de personnalisation : Déterminez si des caractéristiques spéciales telles que des brides, des rondelles de butée ou des tolérances spécifiques sont nécessaires pour votre assemblage.

Conseils d'entretien pour des performances durables

Bien que réputé pour être roulements sans entretien , les roulements autolubrifiants en alliage de cuivre bénéficient toujours d'une installation appropriée et d'une inspection occasionnelle pour maximiser leur durée de vie. Le mantra de ces composants est « montez et oubliez », mais cela n'est vrai que s'ils sont correctement installés dès le départ. Une manipulation appropriée garantit que les lubrifiants solides intégrés peuvent faire leur travail efficacement sur le long terme, évitant ainsi une défaillance prématurée et protégeant les composants d'accouplement coûteux.

- Installation correcte : Utilisez des outils appropriés (arbres ou presses) pour éviter d'endommager le roulement lors du montage à la presse. Assurez-vous que l'alésage du boîtier est propre, rond et dans les limites de tolérance spécifiées.

- Évitez la lubrification : Ne pas appliquer de graisse ou d'huile pendant l'installation. Cela peut obstruer les pores, empêchant les lubrifiants solides de fonctionner et attirant les contaminants abrasifs.

- Inspection visuelle régulière : Lors de l'entretien de routine de la machine, recherchez des signes d'usure excessive, de fissures ou de dommages causés par des corps étrangers qui pourraient nuire aux performances.

- Assurer un dégagement approprié : Maintenir le jeu radial recommandé entre le diamètre intérieur du roulement et l'arbre pour permettre la dilatation thermique et la formation d'un film lubrifiant.

- Gardez-le propre : Protégez la surface du roulement et de l'arbre de la saleté et des débris abrasifs pendant l'assemblage et le fonctionnement afin de minimiser l'usure abrasive.

FAQ

Quelle est la température maximale pour les roulements autolubrifiants ?

La température maximale de fonctionnement pour roulements en alliage de cuivre autolubrifiants dépend principalement du type de lubrifiant solide utilisé. Les roulements standard à base de graphite peuvent généralement fonctionner en continu à des températures allant jusqu'à 350°C (662°F) et même plus dans des atmosphères inertes. Pour les applications impliquant des températures plus élevées ou des environnements oxydants, des mélanges et alliages de lubrifiants spéciaux sont nécessaires. Il est essentiel de consulter les spécifications du fabricant, car la résistance mécanique de l'alliage de cuivre lui-même peut également diminuer à des températures élevées.

Les roulements autolubrifiants peuvent-ils être utilisés dans des applications de qualité alimentaire ?

Oui, absolument. C'est l'une de leurs applications les plus remarquables. Beaucoup roulements en bronze autolubrifiants sont fabriqués à partir de matériaux conformes à la FDA, tels que des alliages de bronze spécifiques et des lubrifiants solides comme le PTFE ou le graphite, approuvés pour le contact alimentaire accidentel. Leur capacité inhérente à fonctionner sans lubrifiants externes élimine le risque de contamination des produits alimentaires par de l'huile ou de la graisse, ce qui les rend idéaux pour une utilisation dans les mélangeurs, les convoyeurs, les équipements d'emballage et autres machines de l'industrie alimentaire et des boissons.

Quelle est la durée de vie des roulements autolubrifiants ?

La durée de vie d'un roulement sans entretien n'est pas un nombre fixe mais est déterminé par les conditions de fonctionnement spécifiques de l'application, principalement la valeur PV (Pression-Velocity). Dans des conditions idéales dans les limites de leur conception, ils peuvent durer toute la durée de vie de la machine, souvent des années, voire des décennies. Les facteurs qui réduisent considérablement la durée de vie comprennent le fonctionnement au-delà de la limite PV recommandée, l'exposition à une contamination grave, un mauvais alignement et une mauvaise installation. Des calculs d'espérance de vie basés sur les taux d'usure sont disponibles auprès de la plupart des fabricants pour une planification précise.

Quelle est la différence entre les roulements à huile et les roulements autolubrifiants ?

Bien que les deux soient conçus pour réduire la maintenance, leurs mécanismes diffèrent considérablement. Roulements en bronze remplis d'huile (imprégnés d'huile) contiennent un réservoir d'huile dans leur structure poreuse, qui s'évacue pendant le fonctionnement pour lubrifier l'arbre. Ils nécessitent éventuellement un réapprovisionnement en huile. En revanche, roulements en alliage de cuivre autolubrifiants contiennent des lubrifiants solides (par exemple, graphite, PTFE) intégrés dans la matrice. Ces solides transfèrent un film lubrifiant sur l'arbre et ne nécessitent aucun réapprovisionnement, ce qui les rend véritablement sans entretien et adaptés à une plus large gamme d'environnements, y compris les températures élevées et les vides où les huiles se dégraderaient, brûleraient ou s'évaporeraient.