-

Roulement de lubrification solide JDB GB71 Naams Roulements à bride d'épaulement standard avec lubrification solide

Roulement de lubrification solide JDB GB71 Naams Roulements à bride d'épaulement standard avec lubrification solide -

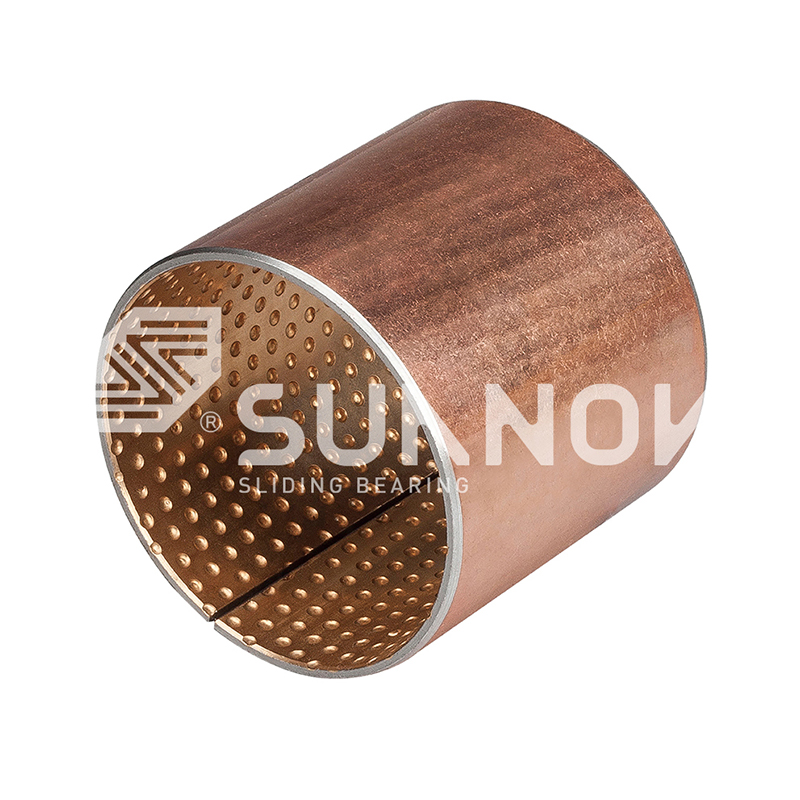

Roulement de lubrification solide JDB Josh Manchon de guidage d'éjecteur à palier autolubrifiant solide

Roulement de lubrification solide JDB Josh Manchon de guidage d'éjecteur à palier autolubrifiant solide -

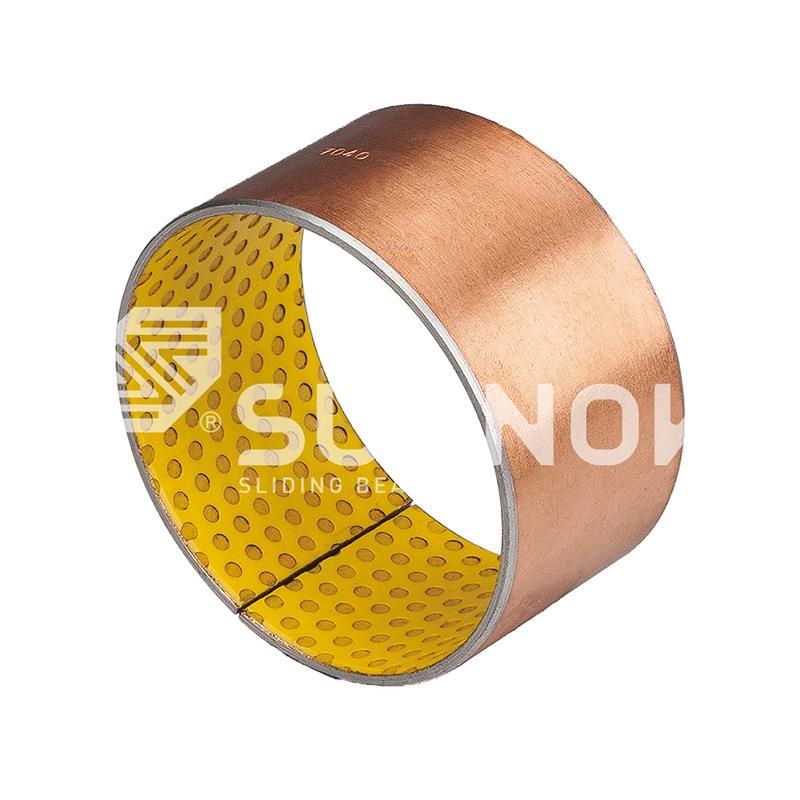

Roulement de lubrification solide JDB JPBW, JPBF Infraction de lubrification solide sans maintenance

Roulement de lubrification solide JDB JPBW, JPBF Infraction de lubrification solide sans maintenance -

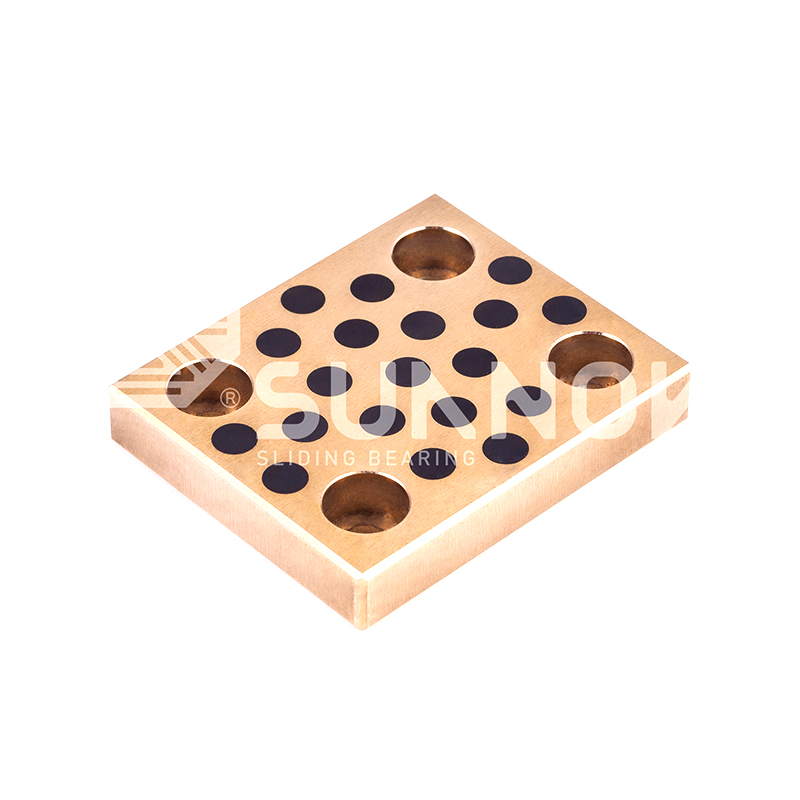

Roulement de lubrification solide JDB Jesw Plaque d'usure Jesw Lubrification sans lubrification

Roulement de lubrification solide JDB Jesw Plaque d'usure Jesw Lubrification sans lubrification -

Roulement de lubrification solide JDB JTWP Pas d'huile Besoin d'usure Résistance

Roulement de lubrification solide JDB JTWP Pas d'huile Besoin d'usure Résistance -

-

Roulement lubrifiant de la limite SF-2 Sf-2y Boundary Auto-lubriacing Roulement - Bouettes de lubrifiant sec à faible frottement pour machines industrielles

Roulement lubrifiant de la limite SF-2 Sf-2y Boundary Auto-lubriacing Roulement - Bouettes de lubrifiant sec à faible frottement pour machines industrielles -

Comment calculer avec précision la durée de vie d'un roulement autolubrifiant dans les applications à charge élevée

Actualités de l'industrie-Dans le domaine de la mécanique lourde, la fiabilité d'un roulement autolubrifiant est essentiel pour minimiser les temps d’arrêt et les coûts de maintenance. Contrairement aux roulements traditionnels qui nécessitent une injection manuelle de graisse, ces composants avancés s'appuient sur un réservoir de lubrifiant interne, généralement en graphite ou en PTFE, pour maintenir une interface à faible friction. Technologie Cie., Ltd de roulement de Zhejiang Shuangnuo. , fabricant de haute technologie avec près de 10 ans d'expérience en R&D, est spécialisé dans la coulée centrifuge d'alliages de cuivre et l'usinage de précision de produits incrustés solides. En intégrant le moulage indépendant de matières premières à plus de 80 ensembles d'équipements CNC, nous fournissons des solutions d'application professionnelles, notamment bagues incorporées dans un lubrifiant solide pour équipement minier et des composants personnalisés conçus pour survivre aux environnements industriels les plus exigeants.

Le calcul fondamental de la valeur PV pour la durée de vie des roulements

La durée de vie d'un roulement autolubrifiant est principalement déterminé par sa valeur PV, qui représente le produit de la charge spécifique () et de la vitesse de glissement (). Dans les applications à charges élevées, la charge spécifique s'approche souvent de la limite élastique du matériau, ce qui rend un calcul précis essentiel pour éviter un grippage prématuré. Selon le Normes ISO 4382-1:2024 pour les paliers lisses , le « PV admissible » est un seuil dynamique influencé par la capacité de dissipation thermique du boîtier et le coefficient de frottement. Alors que les bagues en bronze standard ont des limites PV modérées, roulements en bronze branchés par graphite pour haute température Les environnements sont conçus pour maintenir un film lubrifiant stable même lorsque la dilatation thermique réduit le jeu, prolongeant ainsi la durée de vie opérationnelle au-delà des limites traditionnelles.

Source : ISO 4382-1:2024 Paliers lisses — Alliages de cuivre

Comparaison : profils d'usure lubrifiés standard et autolubrifiés

Les roulements traditionnels présentent une usure initiale élevée jusqu'à ce qu'un film de graisse se forme, alors que roulement autolubrifiant La technologie offre un taux d’usure plus linéaire et prévisible tout au long de son cycle de vie.

| Mesure de performances | Douille en bronze lubrifiée à la graisse | Solide incrusté roulement autolubrifiant |

| Fréquence d'entretien | Élevé (regraissage fréquent requis) | Zéro (fonctionnement sans entretien) |

| Consistance à l'usure | Variable (dépend des intervalles de lubrification) | Stable (Usure linéaire dans le temps) |

| Stabilité sous charge élevée | Sujet à la rupture du film | Supérieur (le lubrifiant solide résiste à la pression) |

| Tolérance environnementale | Sensible à la poussière et aux graviers | Excellent (propriété autonettoyante) |

Détermination de la profondeur d'usure grâce à une modélisation empirique

Les ingénieurs doivent calculer la « profondeur d'usure radiale » pour déterminer quand un roulement a atteint sa fin de vie. Le calcul suit généralement la formule : , où représente la profondeur d'usure, le facteur d'usure et le temps. Sélection d'un roulement bimétallique robuste pour machines de construction nécessite un facteur spécifique qui prend en compte les charges de choc et les particules abrasives. Données techniques récentes du Rapport mondial sur la tribologie 2025 de la STLE (Society of Tribologists and Lubrication Engineers) indique que les structures frittées bimétalliques peuvent réduire le facteur d'usure jusqu'à 25 % par rapport aux alliages monolithiques en raison de la structure de grain améliorée obtenue grâce au frittage. Cette réduction se traduit directement par un intervalle d'entretien plus long pour roulements à bride sans entretien pour trackers solaires et d'autres systèmes oscillants à charge élevée.

Source : STLE - Society of Tribologists and Lubrication Engineers : Tendances de recherche 2025

Comparaison : performances bimétalliques et monométalliques

Les roulements bimétalliques offrent une capacité de charge plus élevée pour une épaisseur plus faible, tandis que les alliages de cuivre monométalliques offrent une résistance à la corrosion et une ténacité structurelle globale supérieures.

| Détail technique | Alliage de cuivre monolithique (coulée centrifuge) | Roulement bimétallique robuste pour engins de chantier |

| Capacité de charge | Jusqu'à 100 N/mm² | Jusqu'à 150 N/mm² (support en acier) |

| Résistance aux chocs | Excellent (matériau ductile) | Bon (Support rigide) |

| Rentabilité | Plus élevé (en fonction du volume de matériau) | Dansférieur (teneur en alliage réduite) |

| Adéquation des applications | Exploitation minière lourde, grandes vannes | Composants de moteur, vérins hydrauliques |

Facteurs d'ajustement environnementaux et spécifiques à l'application

La durée de vie théorique doit être ajustée en fonction de facteurs tels que la rugosité de la surface, la dureté de l'arbre et la température de fonctionnement. Par exemple, bagues incorporées dans un lubrifiant solide pour équipement minier doit fonctionner dans des environnements où l’humidité et les particules sont répandues. Si l'arbre d'accouplement n'est pas durci à au moins HRC 50, le taux d'usure du roulement s'accélérera considérablement. Chez Zhejiang Shuangnuo, nous effectuons des tests au spectromètre trois fois pendant le processus du four pour garantir que notre base en alliage de cuivre (laiton, bronze d'aluminium ou bronze d'étain) atteint les propriétés mécaniques exactes requises pour prendre en charge ces facteurs d'ajustement. En fournissant un Roulements d'huiles personnalisés pour vannes de l'industrie chimique , nous pouvons ajuster la composition de l'alliage pour résister à la corrosion acide, qui autrement dégraderait la surface d'appui et provoquerait une augmentation exponentielle du taux d'usure.

- Dureté de l'arbre : Recommandez HRC 50-60 pour minimiser l’usure abrasive.

- Finition superficielle : Ciblez Ra 0,2 à 0,8 μm pour l’arbre d’accouplement afin d’assurer le transfert du film.

- Correction de température : Utiliser roulements en bronze branchés par graphite pour haute température pour des opérations dépassant 150°C.

- Caractère de charge : Ajustez l’espérance de vie pour les cycles de chargement intermittents ou continus.

Foire aux questions (FAQ)

1. Quelle est la charge maximale qu’un roulement autolubrifiant peut supporter ?

Selon l'alliage, un roulement autolubrifiant peut supporter des charges statiques jusqu'à 250 N/mm² et des charges dynamiques jusqu'à 100 N/mm². Les applications à forte charge utilisent souvent roulement bimétallique robuste pour machines de construction pour maximiser la force.

2. Ces roulements peuvent-ils fonctionner dans des conditions immergées ou humides ?

Oui. Notre Roulements d'huiles personnalisés pour vannes de l'industrie chimique est conçu avec des alliages et des lubrifiants qui résistent au lessivage par l'eau, ce qui les rend idéaux pour les applications hydroélectriques et offshore.

3. Comment les bouchons en graphite fonctionnent-ils pour prolonger la durée de vie ?

In roulements en bronze branchés par graphite pour haute température , le graphite est libéré sur la surface de friction lorsque l'arbre tourne, créant un film lubrifiant solide qui empêche le contact métal sur métal, même à haute température.

4. Pourquoi la valeur PV est-elle si importante dans le calcul de la durée de vie ?

La valeur PV détermine la chaleur générée à l'interface du roulement. Si le PV dépasse la limite du matériau, le roulement autolubrifiant surchauffera, entraînant une dégradation du lubrifiant et une usure rapide.

5. Dois-je lubrifier ces roulements lors de l'installation ?

Bien que cela ne soit pas strictement nécessaire, appliquer une fine couche de graisse initiale sur roulements à bride sans entretien pour trackers solaires pendant l'installation peut faciliter le transfert initial du film de lubrifiant solide vers l'arbre.