-

Roulement de lubrification solide JDB GB71 Naams Roulements à bride d'épaulement standard avec lubrification solide

Roulement de lubrification solide JDB GB71 Naams Roulements à bride d'épaulement standard avec lubrification solide -

Roulement de lubrification solide JDB JEGB / JEGBK Oiless Ejecteur Guide Guide

Roulement de lubrification solide JDB JEGB / JEGBK Oiless Ejecteur Guide Guide -

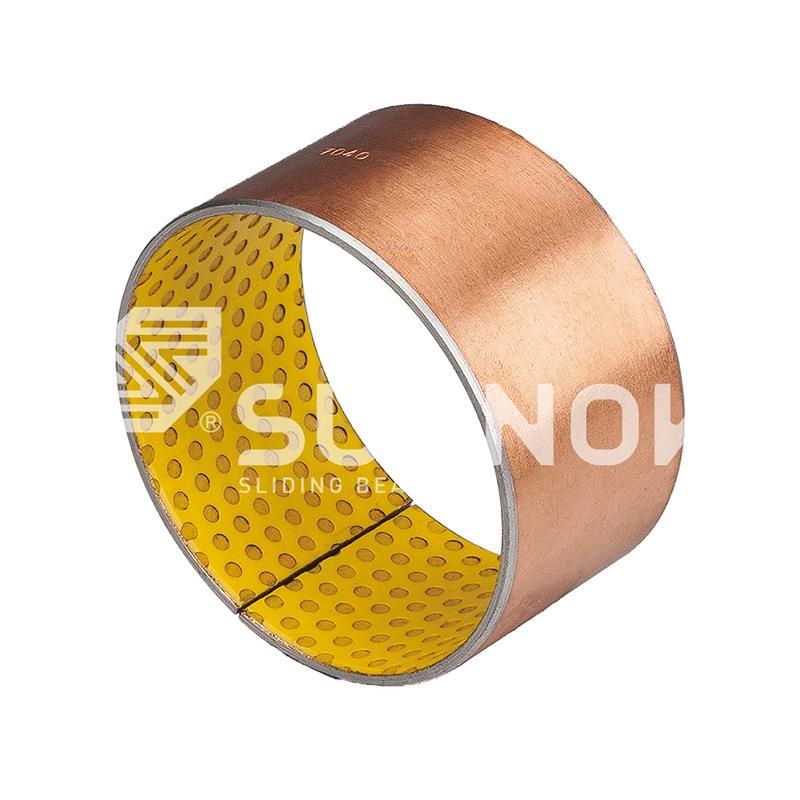

Roulement de lubrification solide JDB Roulement de lubrification solide résistant à l'usure intégrée en acier JDB-5

Roulement de lubrification solide JDB Roulement de lubrification solide résistant à l'usure intégrée en acier JDB-5 -

Roulement bimétallique retendant à l'huile 200 # P5 Plaque d'usure de retenue à l'huile auto-lubrifiante - Basse surface de roulement de frottement

Roulement bimétallique retendant à l'huile 200 # P5 Plaque d'usure de retenue à l'huile auto-lubrifiante - Basse surface de roulement de frottement -

-

-

Roulement lubrifiant de la limite SF-2 Sf-2y Boundary Auto-lubriacing Roulement - Bouettes de lubrifiant sec à faible frottement pour machines industrielles

Roulement lubrifiant de la limite SF-2 Sf-2y Boundary Auto-lubriacing Roulement - Bouettes de lubrifiant sec à faible frottement pour machines industrielles -

Roulements en bronze à lubrification solide: applications critiques et analyse technique

Actualités de l'industrie-1. Auto-lubrification des bagues en bronze Pour les applications industrielles à haute température

Opérant dans des environnements à haute température présente des défis uniques pour les systèmes de roulement, où les lubrifiants conventionnels se dégradent rapidement, conduisant à une frottement accrue et à une défaillance prématurée. Auto-lubrification des bagues en bronze pour les applications à haute température Fournissez une solution efficace en intégrant des lubrifiants solides directement dans la matrice de bronze, garantissant des performances cohérentes même dans des conditions thermiques extrêmes.

GB61 Copper Naams Standard à bride à bride solide

Le principe fondamental derrière ces roulements réside dans leur structure composite, composé généralement d'un alliage de bronze (comme SAE 841 ou C93200) incorporé avec des lubrifiants solides comme le graphite, le disulfure de molybdène (MOS₂) ou une combinaison des deux. À des températures élevées, les lubrifiants traditionnels à l'huile ou à la graisse s'évaporent ou carbonisent, mais les lubrifiants solides restent stables, libérant en continu les particules lubrifiantes à l'interface de frottement. Ce mécanisme réduit considérablement l'usure, même dans des environnements dépassant 260 ° C (500 ° F), ce qui les rend idéaux pour les fours, les fours et les machines industrielles lourdes.

Une considération critique dans les applications à haute température est l'expansion thermique. Les alliages de bronze présentent des taux d'expansion prévisibles, permettant aux ingénieurs de calculer des dégagements précis pour empêcher la saisie à des températures élevées. De plus, la résistance à l'oxydation est améliorée par des éléments d'alliage tels que l'aluminium et le nickel, qui forment des couches de protection à l'oxyde. Études comparatives entre les roulements en bronze standard et Auto-lubrification des bagues en bronze pour les applications à haute température Démontrez une augmentation de 3 à 5x de la durée de vie lors du fonctionnement au-dessus de 200 ° C, principalement en raison de l'élimination de la dégradation du lubrifiant.

Les applications du monde réel comprennent des systèmes de convoyeurs en acier, où les roulements doivent supporter à la fois des charges lourdes et une chaleur rayonnante. Dans ces paramètres, les bagues en bronze en graphite ont montré des performances supérieures sur les roulements à rouleaux traditionnels, qui nécessitent une ré-lubrification et un refroidissement fréquents. Un autre exemple est dans les turbines à gaz industrielles, où le cycle thermique (chauffage rapide et refroidissement) exige des matériaux qui maintiennent la stabilité dimensionnelle. Ici, les roulements en bronze infusés par MOS₂ surpassent les alternatives en réduisant la génération de chaleur induite par la friction, minimisant ainsi la contrainte thermique sur les composants adjacents.

Lors de la sélection des roulements pour une chaleur extrême, les ingénieurs doivent évaluer la capacité de charge, la conductivité thermique et le type spécifique de lubrifiant solide utilisé. Le graphite excelle dans les atmosphères oxydantes, tandis que MOS₂ fonctionne mieux dans les environnements à faible teneur en oxygène ou sous vide. Les compositions hybrides, incorporant les deux matériaux, offrent des performances équilibrées pour des conditions variables. L'absence de lubrification externe élimine également les risques de contamination, un facteur critique dans la transformation des aliments ou la fabrication de semi-conducteurs où la propreté est primordiale.

2. Roulements en bronze à lubrification solide sans entretien pour l'équipement de transformation des aliments

L'industrie des aliments et des boissons impose des exigences strictes aux composants de machines, en particulier en ce qui concerne l'hygiène, la résistance à la corrosion et la facilité de nettoyage. Roulements en bronze à lubrification solide sans entretien pour machines alimentaires répondre à ces demandes en éliminant la graisse ou l'huile, qui peuvent attirer des contaminants et engendrer des bactéries. Ces roulements sont conformes aux normes de matériaux de qualité alimentaire FDA, NSF et de l'UE, assurant un fonctionnement sûr dans les zones de contact alimentaires directes ou accidentelles.

Un avantage clé des roulements en bronze à lubrification solide dans les applications alimentaires est leur résistance aux agents de nettoyage agressifs, tels que les désinfectants à base de chlore ou la vapeur à haute pression. Les roulements lubrifiés traditionnels se dégradent sous des lavages fréquents, conduisant à la corrosion et à une augmentation de la friction. En revanche, les alliages de bronze de qualité alimentaire (par exemple, le bronze en aluminium C95400) combinés avec du PTFE ou du graphite intégrés fournissent une surface non poreuse qui résiste à une attaque chimique tout en conservant un faible frottement.

Les principes de conception hygiénique améliorent encore les performances. Les roulements utilisés dans la transformation de la viande ou les équipements laitiers comportent souvent des surfaces lisses et sans crevasse pour prévenir l'accumulation bactérienne. Certains conceptions avancées intègrent des revêtements antimicrobiens, tels que les traitements en ion argenté, pour inhiber la formation de biofilms. Ces fonctionnalités sont essentielles dans les systèmes de convoyeurs, les machines de remplissage et les lignes d'emballage, où les temps d'arrêt pour le nettoyage ou le remplacement des roulements ont un impact direct sur la productivité.

Comparaisons de performance entre Roulements en bronze à lubrification solide sans entretien pour machines alimentaires et les alternatives basées sur le polymère révèlent des compromis distincts. Alors que les plastiques d'ingénierie comme l'UHMWPE offrent une résistance à la corrosion, ils n'ont pas la capacité de charge et la conductivité thermique du bronze. Dans les applications à haute charge, telles que les mélangeurs de pâte ou les presses en conserve, les roulements en bronze avec des lubrifiants solides soutiennent une durée de vie plus longue sans déformation. De plus, la diffusivité thermique plus élevée du bronze aide à dissiper la chaleur générée pendant le fonctionnement continu, réduisant le risque de dégradation thermique.

Les études de cas dans les boulangeries commerciales démontrent les avantages économiques de ces roulements. Un passage des roulements en acier lubrifiés à graisse aux unités de bronze lubrifiées solides a réduit les intervalles de maintenance de 70%, tout en éliminant la contamination des produits liés à la lubrification. De même, dans les usines d'embouteillage des boissons, l'absence de fuite de lubrifiant a empêché l'accumulation de résidus collants sur les chaînes de convoyeurs, minimisant davantage les temps d'arrêt.

3. Roulements en bronze sans huile avec bouchons en graphite pour machines à usage lourd

Les applications industrielles à charge lourde exigent des roulements qui peuvent résister à des forces substantielles sans entretien fréquent. Roulements en bronze sans huile avec des bouchons en graphite pour les charges lourdes Exceller dans de tels environnements en combinant la force des alliages de bronze avec les propriétés d'auto-lubrification des inserts en graphite. Ces roulements sont particulièrement utiles dans les équipements minières, de construction et agricoles, où la lubrification externe n'est pas pratique.

La conception des roulements en bronze effondrés en graphite implique des inserts de graphite stratégiquement placés dans la surface porteuse du roulement. Sous pression opérationnelle, le graphite se transfère progressivement à la surface d'accouplement, formant un film de lubrification protecteur. Ce processus compense l'usure au fil du temps, en maintenant des performances cohérentes même sous des charges dynamiques ou d'impact. Les tests montrent que ces roulements peuvent maintenir les valeurs PV (vitesse de pression) dépassant 50 000 psi · ft / min, surpassant les roulements en bronze imprégnés d'huile standard de 30 à 40%.

Un avantage critique de Roulements en bronze sans huile avec des bouchons en graphite pour les charges lourdes est leur capacité à opérer dans des environnements contaminés. Contrairement aux roulements lubrifiés à l'huile, qui peuvent échouer lorsqu'ils sont exposés à la saleté ou à l'humidité, les systèmes lubrifiés en graphite restent fonctionnels même avec une entrée particulaire. Cela les rend idéaux pour les points de pivot de bulldozer, les articulations des bras d'excavatrice et d'autres applications d'équipement hors route où les systèmes d'étanchéité échouent souvent.

Les analyses comparatives entre différentes configurations de graphite révèlent des nuances de performances. Les roulements avec des bouchons plus grands et moins présentent une meilleure lubrification initiale mais peuvent subir une usure inégale. À l'inverse, les conceptions avec de nombreuses petites bouchons garantissent une distribution de lubrifiants plus cohérente mais nécessitent une précision de fabrication plus élevée. Les données sur le terrain des draglines minières indiquent que les modèles de plug optimisés peuvent prolonger la durée de vie de roulement jusqu'à 50% par rapport aux roulements en bronze non bouchés sous des charges similaires.

Les modes de défaillance de ces applications impliquent généralement une déplétion en graphite ou une fatigue en bronze. Les techniques de surveillance avancées, telles que l'analyse des vibrations, peuvent détecter les premiers signes de dégradation du film de lubrification, permettant un remplacement proactif. Certains fabricants proposent désormais des roulements avec des bouchons de graphite de réserve sous la couche de surface, qui deviennent actifs à mesure que les bouchons primaires s'usent, étendant davantage les intervalles de service.

4. Roulements de bronze à lubrification solide résistants à la corrosion pour applications marines

L'environnement marin présente l'un des scénarios de corrosion les plus agressifs pour les composants mécaniques. Roulements de bronze à lubrification solide résistants à la corrosion pour une utilisation marine Résolvez ce défi grâce à des compositions d'alliages spécialisées et à des systèmes de lubrification innovants qui résistent à une exposition à l'eau salée tout en maintenant des performances fiables.

Les roulements en bronze de qualité marine utilisent généralement des alliages de bronze en nickel-aluminium (NAB), qui démontrent une résistance à la corrosion supérieure par rapport aux bronzes en étain standard. La teneur en aluminium de ces alliages forme une couche d'oxyde passive qui protège contre les piqûres de piqûres et la corrosion des crevasses - modes de défaillance courants dans les applications d'eau de mer. Lorsqu'ils sont combinés avec des lubrifiants solides comme le graphite ou le PTFE, ces roulements atteignent à la fois une résistance à la corrosion et d'excellentes propriétés d'usure, même dans des conditions submergées.

Une application clé pour Roulements de bronze à lubrification solide résistants à la corrosion pour une utilisation marine est dans les systèmes de propulsion des navires. Les roulements de gouvernail, par exemple, doivent gérer des charges élevées tout en étant constamment exposés à l'eau de mer. Les roulements lubrifiés traditionnels échouent rapidement dans cet environnement, mais des versions à lubrification solide ont démontré des vies de service dépassant 10 ans dans les navires commerciaux. L'absence de lubrification externe élimine également le risque de pollution pétrolière dans les écosystèmes marins sensibles.

Les innovations de conception dans les roulements marins comprennent des surfaces canalisées qui permettent un débit d'eau pour le refroidissement tout en empêchant l'accumulation de sédiments. Certains conceptions avancées intègrent des matériaux d'anode sacrificiels directement dans le boîtier de roulement, offrant une protection cathodique supplémentaire. Ces caractéristiques sont particulièrement précieuses dans les plates-formes pétrolières offshore et les usines de dessalement, où l'accès à la maintenance est limité et la défaillance des composants peut avoir des conséquences catastrophiques.

Les tests de performances dans des environnements marins simulés montrent que les roulements en bronze correctement spécifiés peuvent résister aux concentrations de pulvérisation saline 5 à 7 fois plus élevées que les roulements standard avant de montrer des signes de corrosion. Le système de lubrification solide continue de fonctionner même à mesure que la corrosion de surface mineure se produit, contrairement aux systèmes lubrifiés à l'huile où les produits de corrosion dégradent rapidement l'efficacité de la lubrification.

5. Roulements en bronze enduit de PTFE pour les conditions de course à sec

Dans les applications où les lubrifiants traditionnels ne peuvent pas être utilisés, Roulements en bronze revêtus de PTFE pour les conditions de course à sec Fournissez une solution optimale en combinant la capacité de charge du bronze avec les propriétés de frottement ultra-bas du polytétrafluoroéthylène. Ces roulements excellent dans des environnements de salle blanche, des systèmes d'aspirateurs et d'autres situations où la contamination des lubrifiants doit être évitée.

Le revêtement PTFE sur ces roulements fonctionne à travers un mécanisme de film de transfert unique. Au fur et à mesure que le roulement fonctionne, une fine couche de PTFE transfère à la surface d'accouplement, créant une interface auto-lubrifiante qui réduit les coefficients de frottement à aussi faible que 0,05-0.10. Ce processus se produit sans aucune lubrification externe, ce qui rend ces roulements idéaux pour les équipements de fabrication de semi-conducteurs, les dispositifs médicaux et les applications aérospatiales où la propreté est critique.

Par rapport aux roulements lubrifiés traditionnels, Roulements en bronze revêtus de PTFE pour les conditions de course à sec Offrez plusieurs avantages dans des environnements spécialisés. Dans les applications sous vide, ils éliminent les préoccupations de la collecte associées aux lubrifiants conventionnels. Dans la transformation des aliments, ils fournissent une lubrification sans risque de contamination des produits. Dans des conditions cryogéniques, ils maintiennent des performances où les huiles se solidifieraient ou les graisses deviendraient inefficaces.

Les progrès des sciences des matériaux ont conduit à améliorer les formulations composites PTFE qui améliorent la résistance à l'usure tout en maintenant de faibles propriétés de frottement. Certains revêtements modernes intègrent des matériaux de remplissage comme la poudre de bronze ou la fibre de carbone pour améliorer la capacité de charge et la conductivité thermique. Ces développements ont élargi la gamme d'applications des roulements recouverts de PTFE dans des systèmes mécaniques plus exigeants tout en conservant leurs capacités à sec.

Les études de cas en robotique industrielle démontrent l'efficacité de ces roulements dans les applications à cycle élevé. Une articulation de robot Scara typique utilisant des roulements en bronze revêtus de PTFE peut atteindre plus de 50 millions de cycles sans entretien, contre seulement 5 à 10 millions de cycles pour les alternatives lubrifiées à l'huile. Cette amélioration spectaculaire de la durée de vie, combinée à l'élimination de la maintenance de lubrification, les rend de plus en plus populaires dans les systèmes de fabrication automatisés.

6. Considérations techniques et directives de sélection

La sélection du roulement de bronze à lubrification solide appropriée nécessite une analyse minutieuse des conditions de fonctionnement et des exigences de performance. La première considération doit être des caractéristiques de charge - que l'application implique une rotation continue, un mouvement oscillant ou une charge statique. Chaque type de mouvement affecte la façon dont le lubrifiant solide est distribué et consommé pendant le fonctionnement.

Les facteurs environnementaux jouent un rôle tout aussi important dans la sélection des roulements. Les applications à haute température favorisent les conceptions endemies en graphite, tandis que les environnements corrosifs exigent des alliages spécialisés comme le bronze en nickel-aluminium. Pour les applications nécessitant un fonctionnement ultra-nettoyé, les roulements enduits de PTFE fournissent la meilleure solution. La compréhension de ces avantages spécifiques au matériau garantit des performances de roulement optimales dans chaque scénario d'application unique.

Les pratiques d'installation et de maintenance ont un impact significatif sur la durée de vie des roulements. Des calculs de dégagement appropriés doivent tenir compte de l'expansion thermique, en particulier dans les applications à haute température. Les boîtiers de roulement doivent être conçus pour empêcher le chargement des bords, ce qui peut accélérer l'usure. Bien que ces roulements soient commercialisés comme «sans entretien», une inspection périodique pour l'épuisement des lubrifiants ou les modèles d'usure anormale peut empêcher les défaillances inattendues dans les applications critiques.

Les technologies émergentes dans la surveillance des roulements offrent de nouvelles possibilités de maintenance prédictive. Les capteurs de température et de vibration sans fil peuvent suivre la santé en temps réel, alertant les opérateurs de problèmes potentiels avant la défaillance catastrophique. Ces systèmes de surveillance avancés sont particulièrement précieux dans les installations éloignées ou difficiles à accès, où les temps d'arrêt imprévus seraient particulièrement coûteux.

Les développements futurs dans les roulements en bronze à lubrification solide peuvent inclure des matériaux intelligents qui adaptent leurs propriétés de lubrification en fonction des conditions de fonctionnement ou des traitements de surface nano-conçus qui réduisent encore la friction et l'usure. À mesure que les technologies de fabrication progressent, nous pouvons nous attendre à voir des roulements avec des vies de service encore plus longues et des plages d'applications plus larges dans les industries.