-

Roulement de lubrification solide JDB JFBB Métrique métrique auto-lubrifiante des roulements à brides de graphite sans oignons

Roulement de lubrification solide JDB JFBB Métrique métrique auto-lubrifiante des roulements à brides de graphite sans oignons -

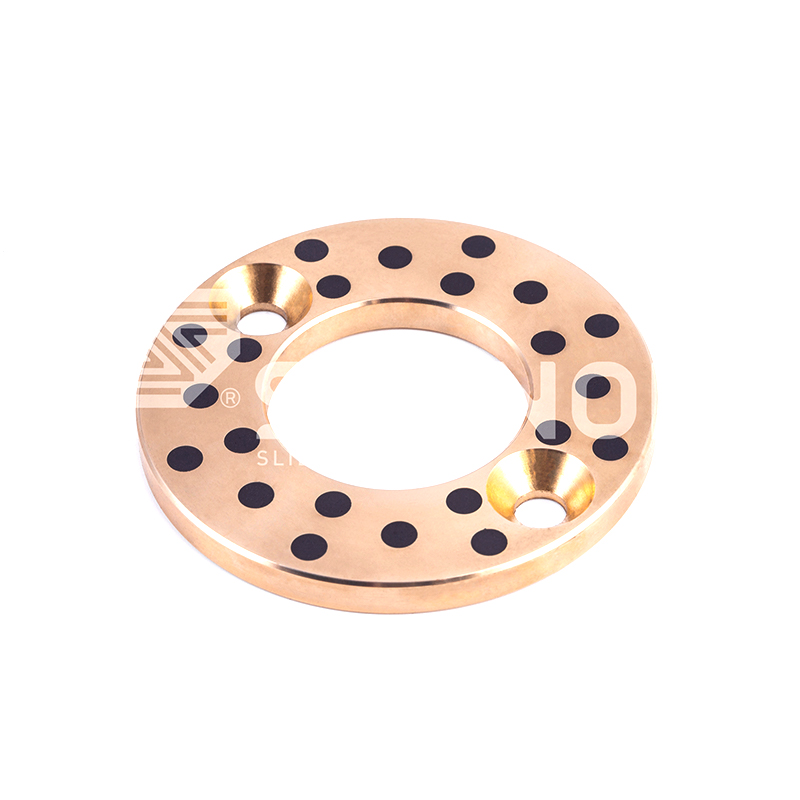

Roulement de lubrification solide JDB JTW Roulement à rondelle de butée en bronze sans huile et graphite à lubrifiant solide

Roulement de lubrification solide JDB JTW Roulement à rondelle de butée en bronze sans huile et graphite à lubrifiant solide -

Roulement de lubrification solide JDB GB71 Naams Roulements à bride d'épaulement standard avec lubrification solide

Roulement de lubrification solide JDB GB71 Naams Roulements à bride d'épaulement standard avec lubrification solide -

Roulement de lubrification solide JDB JPBW, JPBF Infraction de lubrification solide sans maintenance

Roulement de lubrification solide JDB JPBW, JPBF Infraction de lubrification solide sans maintenance -

Roulement de lubrification solide JDB Roulement de lubrification solide résistant à l'usure intégrée en acier JDB-5

Roulement de lubrification solide JDB Roulement de lubrification solide résistant à l'usure intégrée en acier JDB-5 -

Roulement bimétallique retendant à l'huile Auto-lubrification 200 # P20 Plaque de roulement en acier à l'huile - à faible teneur en frottement

Roulement bimétallique retendant à l'huile Auto-lubrification 200 # P20 Plaque de roulement en acier à l'huile - à faible teneur en frottement -

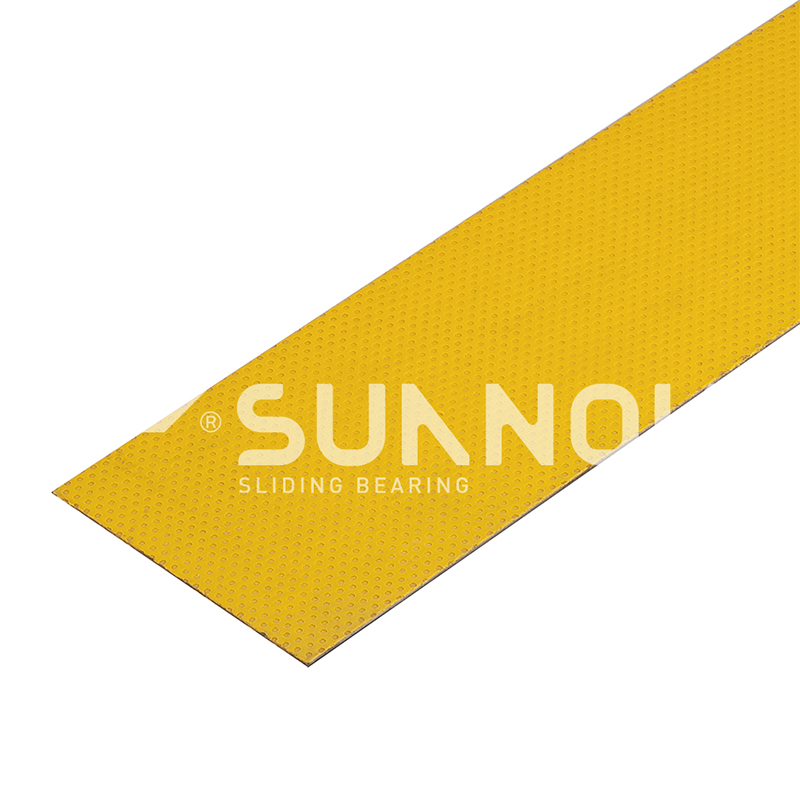

Roulement lubrifiant de la limite SF-2 SF-2SP standard de taille métrique auto-lubrifiant la bande d'usure avec PTFE

Roulement lubrifiant de la limite SF-2 SF-2SP standard de taille métrique auto-lubrifiant la bande d'usure avec PTFE -

Une explication détaillée de la friction et de la résistance à l'usure des roulements en bronze autolubrifiants

Actualités de l'industrie-Roulements en bronze autolubrifiants représentent une avancée significative dans la technologie des roulements, offrant des performances exceptionnelles dans les applications exigeantes où la lubrification conventionnelle n'est pas pratique. Ces composants spécialisés intègrent des lubrifiants solides dans la matrice de bronze, créant ainsi une solution durable et sans entretien qui réduit la friction et l'usure. Cet article propose une analyse approfondie des mécanismes de friction et de résistance à l’usure des roulements en bronze autolubrifiants , explorant leur composition matérielle, leurs avantages opérationnels et leurs applications idéales. Comprendre ces facteurs est crucial pour les ingénieurs et les concepteurs qui cherchent à optimiser les performances et la longévité des machines.

1. Le mécanisme fondamental derrière l’autolubrification des roulements en bronze

Le principe de base de l’autolubrification des roulements en bronze repose sur l’intégration stratégique de lubrifiants solides dans une matrice métallique solide. En règle générale, un alliage de bronze (tel que le bronze à l'étain ou le bronze à l'aluminium) forme l'épine dorsale structurelle, offrant une capacité portante et une conductivité thermique élevées. Au sein de cette matrice, des matériaux comme le graphite, le PTFE ou d'autres polymères sont uniformément répartis. Pendant le fonctionnement, lorsque le frottement se produit, un film mince et continu de ces lubrifiants est transféré sur la surface opposée, réduisant considérablement le coefficient de frottement. Ce processus garantit une lubrification constante sans avoir besoin d’huile ou de graisse externe.

- Film lubrifiant continu : Les lubrifiants solides intégrés dans la surface du roulement sont appliqués sur l'arbre, formant une couche protectrice qui sépare les deux surfaces métalliques et minimise le contact direct métal sur métal.

- Réservoirs de lubrifiant intégrés : La matrice en bronze agit comme un réservoir, fournissant régulièrement du lubrifiant à la surface du roulement pendant toute sa durée de vie opérationnelle, même dans des scénarios de charge élevée ou de vitesse faible.

- Gestion thermique : L'alliage de bronze dissipe efficacement la chaleur générée par la friction, empêchant ainsi la dégradation des lubrifiants solides et préservant l'intégrité du film lubrifiant.

1.1. Composition matérielle et son rôle

La composition spécifique de l'alliage de bronze et le choix du lubrifiant solide sont essentiels pour déterminer les performances globales du roulement. Les fabricants aiment Technologie Cie., Ltd de roulement de Zhejiang Shuangnuo. utilisez des processus tels que la coulée centrifuge et le frittage pour obtenir une microstructure homogène, garantissant que les lubrifiants sont uniformément répartis pour des performances constantes. Le choix du matériau influence directement les propriétés clés telles que la résistance à la compression, la conductivité thermique et le taux de libération du lubrifiant.

- Matrice en alliage de bronze : Les alliages courants comprennent le bronze à l'étain (connu pour sa résistance à la corrosion) et le bronze à l'aluminium (apprécié pour sa résistance supérieure). L’alliage fournit le support structurel et la dissipation thermique nécessaires au fonctionnement du système.

- Lubrifiants solides : Le graphite est largement utilisé pour sa stabilité à haute température, tandis que le PTFE offre un coefficient de frottement extrêmement faible. Le choix dépend des exigences environnementales et opérationnelles spécifiques de l'application.

| Composant matériel | Fonction principale | Caractéristique clé |

| Matrice de bronze étain | Support structurel et capacité de charge | Excellente résistance à la corrosion et conformabilité |

| Lubrifiant graphite | Lubrification à haute température | Stable jusqu'à 500°C en atmosphères non oxydantes |

| Lubrifiant PTFE | Friction ultra faible | Très faible coefficient de friction, adapté aux applications alimentaires |

Type d'épaule de bague à bride GB71 NAAMS, roulement à lubrification solide standard

2. Facteurs clés influençant la résistance à l’usure des roulements en bronze autolubrifiants

La résistance à l’usure est une caractéristique primordiale qui définit la durée de vie d’un roulement. Pour roulements en bronze autolubrifiants , la résistance à l'usure n'est pas une propriété unique mais une caractéristique du système résultant de l'interaction entre la matrice de bronze, les lubrifiants solides et l'environnement d'exploitation. Une résistance supérieure à l’usure garantit une durée de vie prolongée des composants, des temps d’arrêt réduits et un coût total de possession inférieur.

- Dureté et densité de la matrice : Une matrice de bronze plus dense et plus dure résiste mieux à la déformation et à l’usure abrasive. Des techniques de moulage avancées sont utilisées pour minimiser la porosité et créer une structure robuste.

- Type et pourcentage de lubrifiant : Le volume et le type de lubrifiant solide affectent la formation et la durabilité du film lubrifiant. Un équilibre optimal est nécessaire pour fournir une lubrification suffisante sans compromettre l'intégrité structurelle de la matrice.

- Valeur PV de fonctionnement (pression x vitesse) : Il est essentiel de respecter la limite PV recommandée pour le matériau spécifique du roulement. Le dépassement de cette limite peut entraîner une usure rapide et une défaillance prématurée.

2.1. Comment améliorer la durée de vie des roulements en bronze

Prolonger la durée de vie d'un roulement en bronze implique à la fois une sélection appropriée et des conditions de fonctionnement optimales. Une question courante des ingénieurs est comment améliorer la durée de vie des roulements en bronze . La réponse réside dans une approche multidimensionnelle qui prend en compte les pratiques de conception, d’installation et de maintenance. En abordant ces facteurs, les utilisateurs peuvent améliorer considérablement les performances et la fiabilité.

- Dureté et finition appropriées de l'arbre : Une surface d'arbre dure et lisse (souvent en acier trempé) minimise l'usure abrasive sur la surface de roulement plus douce.

- Dégagement adéquat : Fournir un jeu radial correct permet la dilatation thermique et le désalignement, évitant ainsi les charges sur les bords et l'usure excessive.

- Environnement d'exploitation propre : Empêcher la pénétration de contaminants abrasifs est l’un des moyens les plus efficaces de prolonger la durée de vie des roulements. Des joints ou des boucliers peuvent être nécessaires dans des environnements sales.

3. Avantages de l'utilisation de roulements en bronze autolubrifiants dans les applications à charges élevées

L’une des raisons les plus convaincantes de choisir ces roulements est leur performance sous pression extrême. La question de avantages du roulement en bronze autolubrifiant charge élevée est au cœur de leur application dans les machines lourdes, les équipements de construction et l’automatisation industrielle. Leur construction unique leur permet de résister sans défaillance à des charges statiques et dynamiques importantes.

- Haute résistance à la compression : La matrice en bronze offre une excellente capacité de charge, ce qui les rend adaptés pour supporter des poids lourds et des charges de choc.

- Fonctionnement sans entretien : Le système de lubrification intégré élimine le besoin de relubrification périodique, réduisant ainsi les coûts de maintenance et évitant les pannes liées à la lubrification.

- Performance dans des conditions de lubrification aux limites : Ils fonctionnent exceptionnellement bien dans les situations où la formation d'un film fluide complet est impossible, comme lors du démarrage, des oscillations lentes ou des opérations à charge élevée et à faible vitesse.

4. Comparaison du graphite et du PTFE dans les roulements en bronze autolubrifiants

Le choix entre le graphite et le PTFE comme lubrifiant solide est une décision de conception cruciale. Une comparaison technique fréquente tourne autour roulements en bronze autolubrifiants en graphite ou en PTFE . Chaque lubrifiant offre un ensemble distinct de propriétés qui le rendent adapté à différents environnements opérationnels et exigences.

- Graphite : Excelle dans les applications à haute température et offre une bonne conductivité électrique. Il est moins efficace dans les environnements très secs ou sous vide où un film gazeux ne peut pas se former.

- PTFE (Polytétrafluoroéthylène) : Offre un coefficient de friction extrêmement faible et est chimiquement inerte. Il est idéal pour les applications nécessitant un mouvement ultra-fluide ou lorsque la contamination par les lubrifiants est un problème, comme dans les machines de transformation des aliments ou pharmaceutiques.

| Paramètre | Roulements à base de graphite | Roulements à base de PTFE |

| Température de fonctionnement maximale | ~350°C (dans l'air) | ~250°C |

| Coefficient de friction | Faible | Extrêmement faible |

| Résistance chimique | Bien | Excellent |

| Idéal pour | Utilisation industrielle générale à haute température | Applications de qualité alimentaire, chimiques et propres |

5. Analyse de maintenance et de défaillance des bagues en bronze autolubrifiantes

Bien que conçu pour ne nécessiter aucune maintenance, la compréhension des modes de défaillance potentiels est essentielle à la maintenance prédictive et au dépannage. Une recherche de Analyse des défaillances de maintenance des bagues en bronze autolubrifiantes découle souvent de la nécessité de diagnostiquer les problèmes et de prévenir leur récidive. Les modes de défaillance courants incluent l’usure excessive, le grippage et les piqûres, chacun ayant des causes profondes identifiables.

- Surcharge : Un dépassement de la capacité de charge dynamique ou statique peut entraîner une déformation plastique de la matrice en bronze, écrasant le roulement.

- Contamination : La saleté et les particules abrasives peuvent s'incruster dans la surface molle du roulement, agissant comme une pâte abrasive qui accélère l'usure du roulement et de l'arbre.

- Film lubrifiant insuffisant : Dans certains cas, si les conditions de fonctionnement ne permettent pas un transfert correct du lubrifiant solide vers l'arbre, une usure prématurée peut survenir.

5.1. Modes de défaillance courants et solutions

Une approche systématique de l’analyse des défaillances peut aider à identifier la cause profonde et à mettre en œuvre des actions correctives. Cela implique d’examiner le composant défaillant et les conditions de fonctionnement.

- Mode de défaillance : usure de l'adhésif (grippage)

- Symptômes : Le matériau du roulement est transféré à l'arbre, ce qui entraîne un grippage et un éventuel blocage.

- Causes probables : Jeu insuffisant, surcharge, formation insuffisante du film lubrifiant.

- Solutions : Augmentez la dureté de l'arbre, assurez-vous d'un dégagement d'installation approprié, vérifiez que la valeur PV est dans les limites.

- Mode de défaillance : usure abrasive

- Symptômes : Rayures et rainures sur la surface d'appui et l'arbre.

- Causes probables : Environnement contaminé, étanchéité inadéquate, mauvaise finition de la surface de l'arbre.

- Solutions : Améliorez l'étanchéité, mettez en œuvre une filtration, spécifiez une finition de surface d'arbre plus fine.

FAQ

Quelle est la durée de vie typique d’un roulement en bronze autolubrifiant ?

La durée de vie d'un roulement en bronze autolubrifiant n'est pas une valeur fixe mais dépend fortement des conditions de fonctionnement de l'application. Les facteurs clés incluent la charge (P), la vitesse (V), la température de fonctionnement, la présence de contaminants et l'alignement. Dans des conditions idéales, dans les limites de leur limite PV spécifiée, ces roulements peuvent durer des dizaines de milliers d'heures, dépassant souvent l'équipement dans lequel ils sont installés. Pour une estimation précise, il est préférable de consulter un expert technique d'un fabricant comme Technologie Cie., Ltd de roulement de Zhejiang Shuangnuo. , qui peut effectuer une analyse de cycle de vie en fonction de vos paramètres spécifiques.

Les roulements en bronze autolubrifiants peuvent-ils être utilisés dans des applications aquatiques ou sous-marines ?

Oui, certains types de roulements en bronze autolubrifiants sont bien adaptés aux applications aquatiques et sous-marines. Les alliages de bronze, en particulier le bronze à l'étain, offrent une excellente résistance à la corrosion dans l'eau douce et salée. Les lubrifiants solides, tels que le PTFE ou les mélanges de polymères spéciaux, ne sont pas emportés par l'eau, garantissant ainsi une lubrification continue. Cela les rend idéaux pour une utilisation dans les équipements marins, les pompes à eau, les systèmes hydrauliques et les vannes. Il est crucial de sélectionner la bonne combinaison de matériaux pour éviter la corrosion galvanique lorsqu'elle est associée à un matériau d'arbre spécifique.

Comment la valeur PV affecte-t-elle le choix d’un roulement autolubrifiant ?

L'indice PV (Pression x Vitesse) est un paramètre d'ingénierie fondamental utilisé pour sélectionner et dimensionner les roulements autolubrifiants. La pression (P) est la charge divisée par la surface d'appui projetée et la vitesse (V) est la vitesse de surface de l'arbre. La multiplication de ces valeurs donne la valeur PV, qui représente la génération de chaleur interne du roulement. La sélection d'un roulement avec une valeur PV maximale supérieure à la valeur calculée pour votre application est essentielle pour éviter la surchauffe, l'usure rapide et les pannes. Un fonctionnement en dessous de la limite PV maximale garantit un film lubrifiant stable et une longue durée de vie.

Les roulements en bronze autolubrifiants sont-ils adaptés aux environnements à haute température ?

L'aptitude aux environnements à haute température dépend principalement du type de lubrifiant solide utilisé. Roulements en bronze autolubrifiants à base de graphite peut fonctionner efficacement à des températures allant jusqu'à 350°C dans l'air, car le graphite conserve son pouvoir lubrifiant à haute température. Cependant, la résistance de la matrice de bronze diminue à mesure que la température augmente, ce qui doit être pris en compte dans les calculs de charge. Les roulements à base de PTFE ont une température de fonctionnement maximale inférieure, généralement autour de 250°C. Pour les températures extrêmes, il est essentiel de consulter les fiches techniques du fabricant et de sélectionner une qualité de roulement spécialement conçue pour ces conditions.

Quelle est la différence entre les roulements en bronze fritté et coulés autolubrifiants ?

La principale différence réside dans le processus de fabrication, qui influence la microstructure et les performances du matériau. Roulements en bronze fritté sont fabriqués en compactant de la poudre de bronze et en la frittant dans un four, créant ainsi une structure poreuse qui peut être imprégnée d'huile ou d'autres lubrifiants. Ils sont généralement utilisés pour des applications à faible charge et à volume élevé. Roulements coulés autolubrifiants , comme ceux produits par Technologie Cie., Ltd de roulement de Zhejiang Shuangnuo. en utilisant la coulée centrifuge ou continue, avoir une structure plus dense et non poreuse avec des lubrifiants solides (comme des bouchons en graphite) mécaniquement intégrés dans la matrice de bronze. Cela se traduit par une résistance mécanique plus élevée, une meilleure résistance aux chocs et une durée de vie plus longue, ce qui les rend adaptés aux applications lourdes et à charges élevées.